Por Argenis Bauza Ordaz

En los negocios, siempre estamos pensando cómo reducir costos, cómo hacer más con lo que tenemos y al final, cómo mejorar los resultados de la compañía.

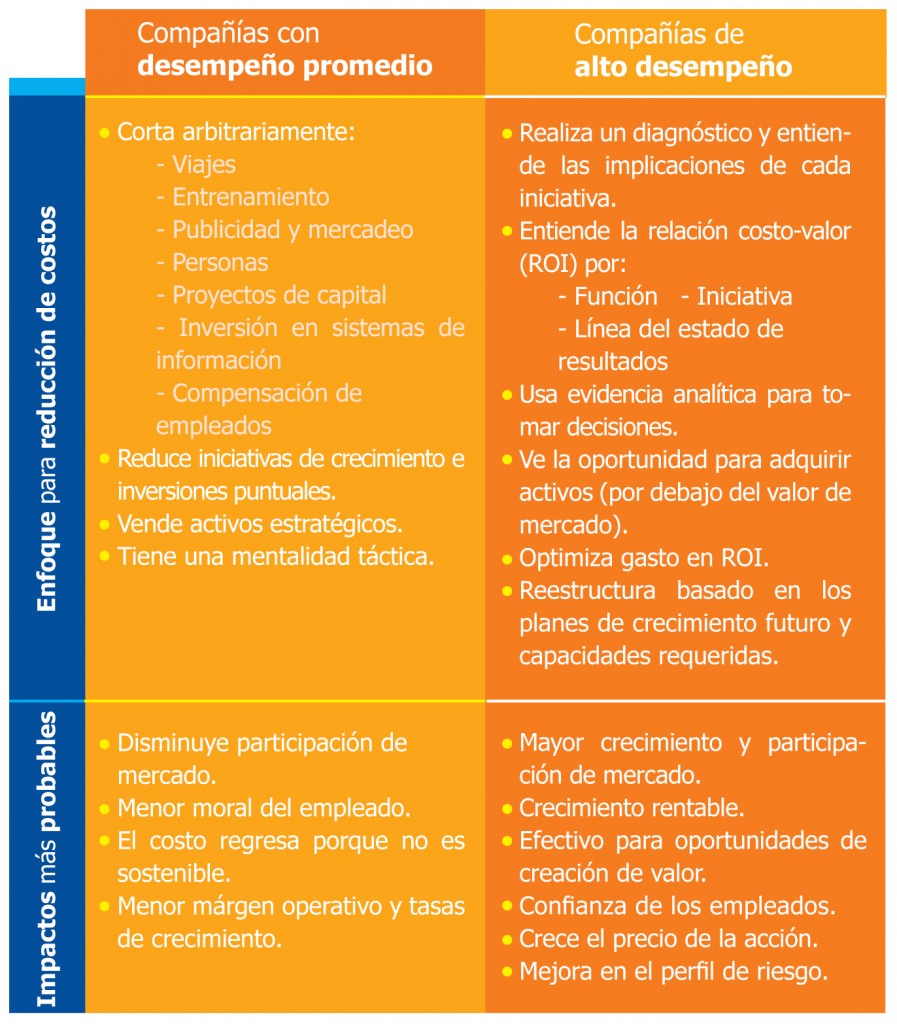

Muchas de las iniciativas para mejorar la eficiencia son pobremente planeadas y ejecutadas sin un análisis cuidadoso o con poco entendimiento de las palancas de costo, convirtiéndose en una ruleta rusa. Se puede generar más daño que beneficio erosionando la lealtad de los clientes, afectando la participación de mercado y la percepción de marca por disminución de los niveles de servicio. Veamos con más detalle cómo los tipos de enfoque para reducción de costos pueden afectar los resultados que se esperan1:

La erosión de los márgenes de operación, la disminución de ingresos y la necesidad de generar nuevos caminos de crecimiento convergen con la importancia de tener una excelencia operacional por ser un diferenciador valioso para una organización, porque es tanto una fuente de fuerza competitiva como de beneficios.

Las compañías de alto desempeño se distinguen porque ejecutan sus procesos del día a día mejor que sus competidores.

Ahora, ¿por dónde comenzamos? Un entendimiento claro de lo que se quiere lograr con la excelencia operacional es el primer paso. Es muy diferente el enfoque si se trata de reducir drásticamente costos o si se trata de mejorar sustancialmente el servicio al cliente. Busquemos la verdadera razón del por qué es necesario realizar una optimización de los flujos de trabajo y esto nos dará una guía para resolver los problemas.

Por ejemplo, si buscamos reducir costos, es decir, hacer más con menos, uno de los primeros aspectos a atacar es la reducción del desperdicio, entendido como toda aquella actividad o elemento del proceso que no agrega valor al cliente interno o externo. La metodología Lean-Six Sigma se basa en tres premisas para la reducción de costos por medio de la eliminación de éstos:

· Los procedimientos están plagados de desperdicios.

· Los residuos generan costos.

· Para reducir el impacto económico a nivel operacional, tienes que eliminar los desechos.

Desperdicio = Costos= Oportunidades

Cuando el desperdicio es identificado apropiadamente y medido como costo, la secuencia requerida de mejora se vuelve evidente. La aplicación de la metodología ataca el alza de los precios con la identificación de su causa raíz, enfocándose en los de mayor precio primero. Aunque se originó para procedimientos de manufactura, es perfectamente aplicable para procesos donde se prestan servicios.

La siguiente pregunta sería: ¿cómo identificamos los desperdicios? Reducirlos mejora la velocidad y disminuye el costo de forma simultánea.

Las siete caras del desperdicio están muy bien documentadas y son:

1. Transportación. Movimientos de productos o equipos que consumen tiempo y/o energía.

2. Inventario. Almacenamiento excesivo de materias primas y/o de producto terminado.

3. Movimiento. Se refiere al traslado innecesario de las personas para la ejecución de los procesos.

4. Esperas. Acumulación de costo por cada interrupción en el flujo del procedimiento.

5. Sobreproducción. Crear o requerir más de lo necesario.

6. Sobre procesamiento. Agregar más valor que el necesario no significa agregar valor al cliente.

7. Defectos. Repetición o corrección de procesos, también incluye re-trabajo en productos no conformes o devueltos por el cliente.

También se agrega el desperdicio de talento humano, y se refiere a no utilizar la creatividad e inteligencia de la fuerza de trabajo para eliminar desperdicios. Pensemos en ejemplos dentro de los procesos de nuestra empresa y seguramente conseguiremos algunos casos en donde podemos identificar rápidamente alguno de estos.

Para obtener resultados rápidos de reducción de residuos (y por lo tanto, de costo) en problemas identificados, se usa la técnica de Kaizen, también llamada Mejora Continua, que permite identificar y eliminar rápidamente el desperdicio y se basa en eventos donde hacemos participar a diferentes colaboradores, particularmente a los involucrados en la ejecución del propio proceso.

Se recomienda utilizar esta metodología cuando:

– El alcance y límites de un problema están claramente definidos y entendidos.

– Los resultados se necesitan inmediatamente, por ejemplo: restricciones de capacidad, problemas de calidad y seguridad en el trabajo.

– Se utiliza en las primeras etapas de un proyecto para ganar momentum y credibilidad.

– Cuando exista mucha resistencia al cambio.

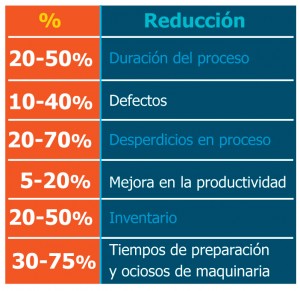

Aplicando esta metodología, se pueden lograr resultados en semanas, como:

El análisis de las necesidades operativas, la identificación de oportunidades de alto impacto, el diseño y rápida implementación de soluciones y la creación de un sistema que construya eficiencias y alto desempeño en cada área del negocio, puede ayudar a las compañías a mejorar el margen de operación hasta un 20%, mejorar el retorno de inversión capital en un 10% y reducir el costo de la venta en 5% o más.

Es el momento de hacer más con menos, y la reducción de costos es una fuente importante para conseguir esas eficiencias en el corto plazo. Como resultado, tendremos una operación más rápida y ágil, con poco inventario y que logre lo que siempre queremos: una alta satisfacción del cliente a un costo óptimo.

1George, Mark O.

The Lean Six Sigma Guide to Doing More with Less.

Copyright Accenture 2010. John Wiley & Sons 2010